GIẢI PHÁP CÁCH NHIỆT CHO LÒ GẠCH

1. MỤC TIÊU CỦA GIẢI PHÁP

• Giảm tổn thất nhiệt qua vách, nóc và nền lò → tiết kiệm nhiên liệu.

• Duy trì nhiệt độ đồng đều trong vùng nung → cải thiện chất lượng gạch.

• Kéo dài tuổi thọ lò nung, giảm thời gian bảo trì, tăng hiệu suất vận hành.

2. PHÂN TÍCH HIỆN TRẠNG CỦA LÒ GẠCH

a. Các khu vực thất thoát nhiệt chính:

• Vách lò: truyền nhiệt qua gạch xây và lớp vữa không cách nhiệt tốt.

• Nóc lò: bức xạ nhiệt cao, dễ sụt lún nếu không cách nhiệt tốt.

• Nền lò: dẫn nhiệt xuống đất → mất năng lượng.

• Cửa ra vào, khe hở: rò rỉ nhiệt và gió lạnh vào.

b. Nhiệt độ hoạt động:

• Lò tuynel: 800 – 1.050°C

• Lò hoffman thủ công: 700 – 950°C

3. GIẢI PHÁP CÁCH NHIỆT TOÀN DIỆN

3.1. Vật liệu cách nhiệt phù hợp theo từng vùng nhiệt

|

Khu vực |

Nhiệt độ tối đa |

Vật liệu đề xuất |

Ghi chú kỹ thuật |

|

Vách lò |

1.050°C |

Gạch cách nhiệt nhẹ (gạch cao nhôm ≥ 60%), Bông gốm ECOTHEMS Ceramic, vữa chịu nhiệt |

Gạch cách nhiệt đặt trong, chịu lực chịu nhiệt tốt |

|

Nóc lò |

1.100°C |

Bông gốm ECOTHEMS Ceramic dày 50–100mm, gạch chịu lửa nhẹ |

Giảm trọng lượng, cách nhiệt tối ưu |

|

Nền lò |

800°C |

Gạch cách nhiệt chịu lực (insulating firebrick), lớp bê tông chịu nhiệt |

Phải chống sụt lún và ẩm ướt |

|

Các khe cửa |

600–800°C |

Bông gốm ECOTHEMS Ceramic dạng tấm/cuộn, gioang chì Graphite mềm |

Hạn chế rò rỉ khí nóng |

3.2. Cấu trúc lớp cách nhiệt đề xuất (từ trong ra ngoài)

1. Lớp chịu lửa chính (gạch chịu lửa hoặc bê tông chịu lửa đúc tại chỗ)

2. Lớp cách nhiệt thứ cấp (Bông gốm ECOTHEMS Ceramic)

3. Lớp bảo vệ ngoài (thép tấm, vữa bảo vệ hoặc lớp chống ẩm)

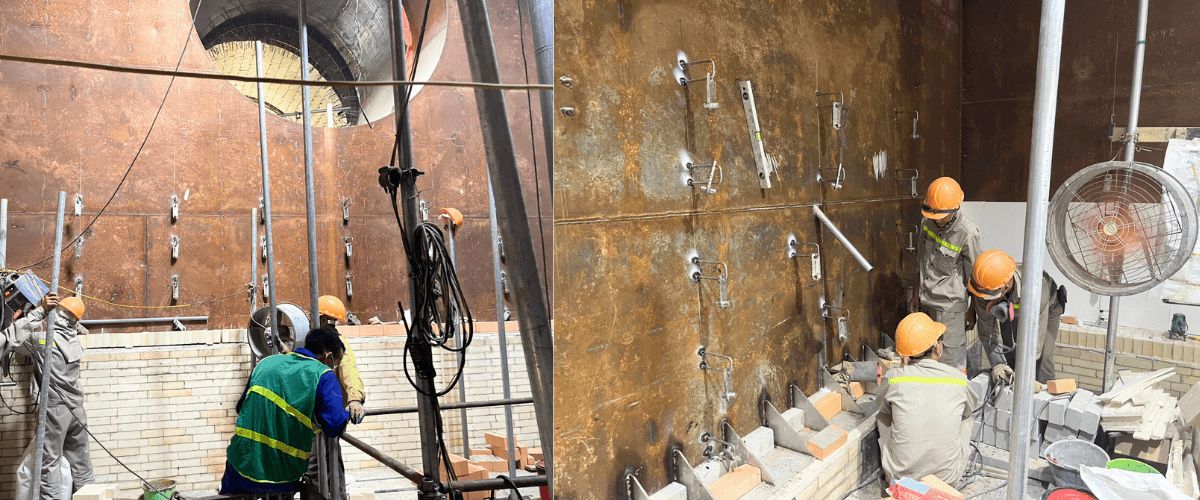

4. QUY TRÌNH THI CÔNG CÁCH NHIỆT

4.1. Chuẩn bị bề mặt

• Làm sạch tường lò cũ, loại bỏ vết nứt, vật liệu bong tróc.

• Đánh dấu các khu vực nhiệt cao cần tăng cường vật liệu.

4.2. Lắp đặt vật liệu cách nhiệt

• Dán Bông gốm ECOTHEMS Ceramic bằng keo chịu nhiệt hoặc chốt neo cơ khí (inox 310s hoặc Inconel).

• Xếp gạch cách nhiệt theo đúng sơ đồ, tránh khe hở.

4.3. Gia cố và hoàn thiện

• Dùng lưới thép + vữa chịu nhiệt phủ bên ngoài lớp cách nhiệt.

• Kiểm tra độ kín khít của các mối nối, chỗ tiếp xúc cửa lò.

5. HƯỚNG DẪN THI CÔNG CHI TIẾT

Cấu tạo lớp cách nhiệt cho lò gạch

5.1. Vách lò (Tường bên trong)

• Lớp trong cùng: Gạch chịu lửa dày 60 mm, chịu nhiệt lên đến 1.200°C.

• Lớp giữa: Gạch xốp cách nhiệt dày 100 mm, chịu nhiệt lên đến 1.400°C.

• Lớp ngoài cùng: Gạch đỏ loại A dày 60 mm, bảo vệ và trang trí.

5.2. Nóc lò

• Lớp trong cùng: Bông gốm ECOTHEMS Ceramic dày 50 mm, chịu nhiệt lên đến 1.260°C.

• Lớp giữa: Gạch xốp cách nhiệt dày 100 mm, chịu nhiệt lên đến 1.400°C.

• Lớp ngoài cùng: Tấm thép chịu nhiệt dày 2 mm, bảo vệ và chống ăn mòn.

5.3. Nền lò

• Lớp trong cùng: Gạch chịu lửa dày 60 mm, chịu nhiệt lên đến 1.200°C.

• Lớp giữa: Gạch xốp cách nhiệt dày 100 mm, chịu nhiệt lên đến 1.400°C.

• Lớp ngoài cùng: Bê tông chịu nhiệt dày 100 mm, bảo vệ và chịu lực.

5.4. Khe cửa và các mối nối

• Lớp trong cùng: Bông gốm ECOTHEMS Ceramic dạng cuộn hoặc tấm, chịu nhiệt lên đến 1.260°C.

• Lớp ngoài cùng: Vải ceramic chịu nhiệt, dùng để bịt kín khe cửa và mối nối, ngăn ngừa thất thoát nhiệt.

Lưu ý khi thi công

• Chọn vật liệu phù hợp: Đảm bảo vật liệu cách nhiệt có khả năng chịu nhiệt cao và phù hợp với từng khu vực của lò.

• Thi công đúng kỹ thuật: Đảm bảo các lớp cách nhiệt được lắp đặt chặt chẽ, không có khe hở, ngăn ngừa thất thoát nhiệt.

• Bảo trì định kỳ: Thực hiện kiểm tra và bảo trì định kỳ để đảm bảo hiệu quả cách nhiệt và kéo dài tuổi thọ của lò.

6. TỐI ƯU HÓA NHIỆT VÀ BẢO TRÌ

• Đo nhiệt định kỳ bằng camera nhiệt → phát hiện điểm nóng bất thường.

• Bảo trì theo chu kỳ 6 tháng/lần: kiểm tra lún, nứt, bung lớp cách nhiệt.

• Đào tạo công nhân nhận biết sự cố nhiệt → xử lý kịp thời.

7. HIỆU QUẢ KINH TẾ MANG LẠI

|

Hạng mục |

Trước cải tạo |

Sau cải tạo cách nhiệt |

Ghi chú |

|

Tổn thất nhiệt qua thành lò (%) |

~25% |

<10% |

Giảm >50% tổn thất |

|

Tiêu thụ nhiên liệu (kg/tấn gạch) |

~100 kg than |

65–70 kg than |

Tiết kiệm 30–35% |

|

Thời gian nung |

20–24 giờ |

16–18 giờ |

Rút ngắn thời gian |

|

Tuổi thọ lò |

2–3 năm |

5–7 năm |

Giảm chi phí bảo trì |

8. KẾT LUẬN

Giải pháp cách nhiệt toàn diện cho lò gạch không chỉ giúp tiết kiệm năng lượng và chi phí nhiên liệu, mà còn góp phần nâng cao chất lượng sản phẩm, giảm phát thải CO₂, tăng tính ổn định vận hành và tuổi thọ của thiết bị. Việc đầu tư đúng vật liệu và thi công chuẩn kỹ thuật là yếu tố then chốt để đạt được hiệu quả bền vững trong dài hạn.